Существует множество различных материалов, из которых могут быть изготовлены шлемы.

Но два наиболее распространенных материала корпуса шлемов для мотоциклов - это ABS и поликарбонат.

Какой из них лучше?

Это зависит от того, что лучше. В первую очередь, поликарбонат дороже, гибче, мягче и легче. И наоборот, ABS намного дешевле, а также тверже, тяжелее и хрупче.

Поэтому, если вам нужен тонкий и легкий шлем, вы скорее всего найдете его в поликарбонатной оболочке. С другой стороны, если вы ищете дешевый шлем или более устойчивый к царапинам, то лучше выбрать ABS.

Но для начала давайте рассмотрим, что отличает ABS от поликарбоната. Вы сразу заметите, что у них много общего.

Что общего между ABS и поликарбонатом

И ABS, и поликарбонат - это пластик, как и большая часть остальной части вашего шлема. Они являются хорошими инженерными материалами.

Есть несколько физических свойств, которые делают и ABS, и поликарбонат полезными для инженерии.

Для шлемов они подходят тем, что устойчивы к ударам и могут выдерживать широкий диапазон температур.

Это важно, так как стандартные тесты безопасности шлемов не только измеряют способность выдерживать столкновения, но и проверяют работу шлема в экстремальных условиях (жара, холод, сухость, влажность и т. д.).

Они могут выдержать удар

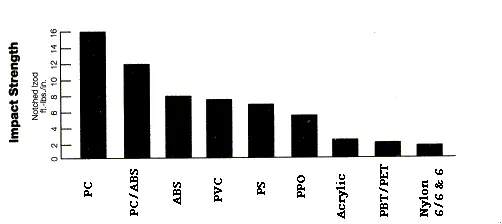

Если вы посмотрите на ударную прочность, или способность выдерживать внезапно приложенную нагрузку, то поликарбонат и ABS очень прочны.

На изображении выше видно, что поликарбонат обладает вдвое большей ударопрочностью, чем ABS. Несмотря на исключительную ударопрочность поликарбоната, ABS все же обладает более высокой ударной прочностью, чем любой из других распространенных инженерных пластиков.

Помимо высокой ударопрочности, ABS и поликарбонат также обладают высокой прочностью на разрыв и амортизацией. Эти свойства делают ABS и поликарбонат отличным выбором, если вам нужен шлем, способный выдержать удар.

Они работают и в жару, и в холод

АБС и поликарбонат не трескаются при низких температурах, не горят и не плавятся при высоких температурах. Тот факт, что они работают в мороз или в жару, имеет решающее значение, если вы хотите, чтобы ваш шлем был одобрен практически любым стандартным тестом на безопасность.

С ними легко работать

АБС и поликарбонат аморфны и очень податливы при высоких температурах. Благодаря этому их очень легко превратить в оболочку шлема с помощью вакуумного или литьевого формования. Возможность придать им практически любую форму делает ABS и поликарбонат привлекательными материалами для мотошлема.

Вы также можете окрасить их в любой цвет или даже сделать полупрозрачными. ABS - белый или полупрозрачный цвет слоновой кости, а поликарбонат - прозрачный. Отсутствие цвета делает их легко окрашиваемыми, позволяя придать шлему любой вид.

Поскольку цвет, форма, размер и дизайн являются ключевыми факторами при выборе шлема, возможность придать ABS или поликарбонату любую форму и цвет делает их идеальными материалами для шлема.

Они оба являются термопластами

Термопласты легко поддаются формовке при высоких температурах. Термопластичная оболочка означает, что она может быть изготовлена в той же форме, что и остальная часть шлема, а не приклеена после изготовления, как в некоторых шлемах низшего класса.

Именно поэтому изготовление в одной пресс-форме имеет большое значение:

Вы можете сделать более тонкий шлем.

Во-первых, это позволяет сделать шлем тоньше и воздушнее, так как при ударе он лучше держится вместе.

Однако следствием тонкости и воздушности является то, что удар может быть локализован. Это означает, что сила удара концентрируется в одной области. Это может быть опасно для людей с более хрупкой головой.

Можно перерабатывать

Второе преимущество термопластов заключается в том, что теоретически они могут быть переработаны. Хотя учтите, что на практике переработать шлем не так-то просто. Однако оболочка шлема может быть изготовлена из переработанного материала.

Зерна непигментированного АБС, готовые к плавлению

Акрилонитрил-бутадиен-стирол, или АБС, - широко распространенный пластик, обладающий множеством полезных свойств. Фактически, он сочетает в себе лучшие свойства акрилонитрила, бутадиена и стирола, чтобы сделать пластик, который является одним из самых универсальных в мире - вы видите его на трубах, компьютерных клавиатурах, багажных чемоданах, крышках розеток, LEGO, кларнетах и так далее и тому подобное. Это также очень популярный материал для 3D-печати. И, конечно же, вы найдете его на шлемах.

ABS

Всевозможные формы, цвета и размеры, которые можно создать из ABS.

Как АБС стал таким прочным

Открытие ABS началось в 1930-х годах с полистирола - прозрачного, твердого, хрупкого пластика, склонного к плавлению при нагревании. В 1940-х годах в смесь добавили акрилонитрил, в результате чего появился стирол-акрилонитрил - полимер, который по-прежнему был прозрачным, как полистирол, но не так легко ломался и плавился. Наконец, в 1948 году химики начали добавлять полибутадиен - синтетический каучук, гибкий, податливый и износостойкий. Сочетание этих трех химических веществ позволило получить акрилонитрил-бутадиен-стирол - ABS.

Удивительность АБС

АБС обладал лучшими качествами каждого из своих компонентов. Как и полистирол, он был твердым и бесцветным. Акрилонитрил делал его устойчивым к разрушению и плавлению. А полибутадиен сделал АБС податливым, но жестким и прочным даже при низких температурах.

Кроме того, ABS легко перерабатывается путем плавления и охлаждения. Его можно даже перерабатывать снова и снова без какого-либо ухудшения его удивительных свойств. Это означает, что ABS не так вреден для окружающей среды, как его более одноразовые пластиковые собратья, а потребление энергии и ископаемого топлива относительно ограничено.

А благодаря тому, что он производится из относительно дешевых синтетических продуктов, ABS очень доступен.

Качества АБС

Вот некоторые из полезных качеств ABS:

- Чрезвычайно прочный и жесткий (благодаря стирол-акрилонитрилу).

- Блестящая, устойчивая к царапинам поверхность (из стирола)

- Стабильность при высоких температурах (из акрилонитрила)

- Упругая, с высокой ударопрочностью (из бутадиенового каучука)

- Прочные даже при низких температурах (из бутадиенового каучука)

- Частично устойчив к химическим веществам и атмосферным воздействиям (из бутадиенового каучука)

- Безопасен (не канцерогенен)

- Бесцветный

- Легко поддается обработке (механическая обработка, резка, сверление и т.д.)

- Может быть переплавлен и переработан

- Очень дешевый

Но у него есть и свои недостатки:

- Под воздействием прямых солнечных лучей он разрушается и со временем желтеет

- Тяжелый, по сравнению с поликарбонатом

- Не такой прочный, как поликарбонат.

Эти недостатки приводят нас к следующему удивительному термопластику для шлема.

Поликарбонат

Поликарбонат (PC) - это продукт двух довольно непривлекательных химических веществ: BPA и газа, который использовался в качестве химического оружия в Первой мировой войне. Однако при их сочетании результат не только безопасен, но и используется для спасения жизней.

Поликарбонат чрезвычайно прочен - его ударная прочность гораздо выше, чем у следующего по прочности инженерного пластика, ABS. Это делает поликарбонат ключевым ингредиентом при производстве пуленепробиваемого стекла. Прокладка листа поликарбоната за листом стекла позволяет пуленепробиваемому стеклу лишь частично разбиваться, но при этом поглощать энергию пули.

Поскольку поликарбонат настолько прочен и при этом прозрачен, он стал очень популярным материалом для изготовления самых разных изделий. Из него делают корпуса телефонов, бутылки, защитные экраны, высокотемпературные контейнеры для посуды, багаж, ветровые стекла, DVD-диски, контактные линзы, медицинские приборы и так далее. Конечно, он также используется в качестве материала для изготовления шлемов.

Что делает поликарбонат особенным

Сочетание сверхвысокой ударопрочности и прочности на растяжение в сочетании с прозрачностью поликарбоната делает его таким полезным. По большинству структурных свойств поликарбонат значительно превосходит ABS.

Можно подумать, что здесь есть какие-то компромиссы. Но, как ни странно, их не так много, не считая цены. Поликарбонат может стоить в несколько раз дороже, чем ABS, но если вы готовы выложить за него деньги, то получите превосходный продукт.

Качества поликарбоната

Список невероятно удобных свойств поликарбоната кажется почти бесконечным.

- Чрезвычайно прочный и гибкий (даже более прочный, чем ABS).

- Гибкий, с очень высокой прочностью на разрыв (в два раза выше, чем у ABS)

- Стабильность при высоких температурах (работает при гораздо более высоких температурах, чем ABS - 130 ºC против 80 ºC)

- Упругий, с высокой ударопрочностью (больше, чем у ABS)

- Прочность даже при низких температурах (работает при гораздо более низких температурах, чем ABS - -40 ºC против -20 ºC)

- Устойчивость к химическим веществам и атмосферным воздействиям (устойчив к ультрафиолетовому излучению, в то время как ABS разрушается)

- Безопасный (используется в медицинских приборах)

- Прозрачность (можно создавать больше цветов и узоров, чем из ABS)

- Легко поддается обработке (механическая обработка, резка, сверление и т.д.)

- Может быть переплавлен и переработан

- Самозатухающий (перестает гореть, как только вы убираете источник пламени)

Из приведенного выше списка видно, что практически по всем характеристикам поликарбонат как минимум не уступает ABS, а обычно и превосходит его.

Минусы. Поликарбонат:

- Дороже, чем ABS

- Не устойчив к царапинам

Сравнение ABS и поликарбоната бок о бок

Давайте снова посмотрим на этот список, на этот раз сравнивая ABS и поликарбонат бок о бок.

| ABS | Поликарбонат | |

| Цена | ~1,5$/500гр. | ~3$/500гр. |

| Обрабатываемость (легкость обработки, сверления, резки и т.д.) | Легко | Легко |

| Возможность вторичной переработки | Легко | Легко |

| Гибкость | Жесткий | Гибкий |

| Устойчивость к ударам | Высокая | Чрезвычайно высокая |

| Термостойкость | Работает при температуре до 80ºC | Работает при температуре до 130ºC |

| Устойчивость к холоду | Работает до -20ºC | Работает до -40ºC |

| Химическая стойкость | Хорошо | Хорошо |

| Устойчивость к ультрафиолетовому излучению | Плохая | Хорошая |

| Огнестойкость | Воспламеняется при 416ºC | Воспламеняется при 580ºC. Самозатухающий |

| Безопасность | Нетоксичен, но не подходит для медицинских имплантатов | Нетоксичен, используется в медицинских имплантатах. Но может выделять BPA |

| Цвет | Прозрачный, белый | Прозрачный |

| Текстура поверхности | Блестящая, устойчивая к царапинам | Может поцарапаться |

Из приведенного выше списка видно, что ABS - довольно хороший материал, но не такой хороший, как поликарбонат.

Главный недостаток ABS заключается в том, что он разрушается под воздействием ультрафиолетовых лучей.

И наоборот, главным недостатком поликарбоната является его высокая цена и то, что он может поцарапаться.

ABS и поликарбонат для мотоциклетных шлемов

В целом, поликарбонат считается материалом для шлемов более высокого класса, поскольку он обладает высокой ударопрочностью при своем весе. Благодаря этому свойству шлемы из поликарбоната часто бывают тоньше и легче, обеспечивая при этом тот же уровень защиты, что и шлемы из ABS.

Тем не менее, шлемы из ABS имеют эстетическое преимущество перед шлемами из поликарбоната, поскольку их поверхность не так легко поцарапать.

Шлемы с поликарбонатной оболочкой, как правило, стоят дороже, чем шлемы из ABS.

| Поликарбонат | ABS | |

| Цена | Низкая | Высокая |

| Твердость (устойчивость к царапинам) | Высокая | Низкая |

| Вес | Высокий | Низкий |

| Устойчивость к ударам | Низкая | Высокая |

Итоги: Стоит ли покупать шлем из АБС или поликарбоната?

В целом, шлемы из ABS дешевле и тяжелее, но их не так легко поцарапать. Шлемы из поликарбоната, как правило, тоньше и легче, но также дороже и легче царапаются.

Основные вопросы, которые вы должны задать:

- Вписывается ли шлем в мой бюджет? Шлемы с поликарбонатной оболочкой, как правило, стоят дороже, чем шлемы с оболочкой из ABS. Приобретайте шлем, который вы можете себе позволить и который вы будете носить.

- Хорошо ли шлем выглядит и ощущается? Шлемы более высокого класса, как правило, выглядят и ощущаются лучше, чем шлемы более низкого класса. Кроме того, они, как правило, имеют поликарбонатную оболочку. Так что если вам нравится шлем в целом, покупайте его. Вы с большей вероятностью будете носить шлем, который вам нравится, а это самый важный момент.

- Достаточно ли толстый шлем, чтобы защитить мою голову? Шлемы из поликарбоната могут быть тоньше и легче, чем шлемы из ABS. Хотя они, вероятно, оба сертифицированы по безопасности в стране, где вы живете, более тонкие шлемы будут иметь тенденцию к локализации удара. Это может иметь значение для людей с более хрупкой головой, например, пожилых. В этом случае вы можете предпочесть более толстый шлем, даже если он изготовлен из более тяжелого ABS.

- Буду ли я носить шлем во время длительных поездок? Если вы планируете совершать длительные поездки на мотоцикле, шлем с оболочкой из ABS будет тяжелее и, следовательно, менее удобен в течение длительного времени. Поэтому, если вы любите долгие поездки на мотоцикле, подумайте о шлеме с поликарбонатной оболочкой.

- Стоит ли беспокоиться, если шлем поцарапается? Небольшие поверхностные царапины не должны влиять на безопасность шлема, поскольку большая часть удара поглощается подкладкой из EPS. Однако эстетическая составляющая в блестящем, безупречном внешнем виде шлема определенно есть. Если вы цените это, подумайте о шлеме с оболочкой из ABS.

Как узнать, из чего сделана оболочка шлема?

Посмотрите технические характеристики шлема, который вы собираетесь купить. В них обычно указывается материал, из которого изготовлен шлем. В спецификациях часто указывается как материал подкладки, так и материал оболочки.

Обычно они выглядят примерно так:

- Материал подкладки: EPS

- Материал оболочки: PC

Если вы видите PC, то знайте, что оболочка шлема сделана из поликарбоната.

Кому вообще нужна оболочка?

До недавнего времени все шлемы изготавливались либо из ABS, либо из поликарбоната. Это связано с тем, что внутренняя часть шлема, или подкладка, обычно изготавливается из относительно хрупкого материала под названием Expanded Polystyrene (EPS), который необходимо скреплять более твердым пластиком, чтобы он быстро не разрушался.